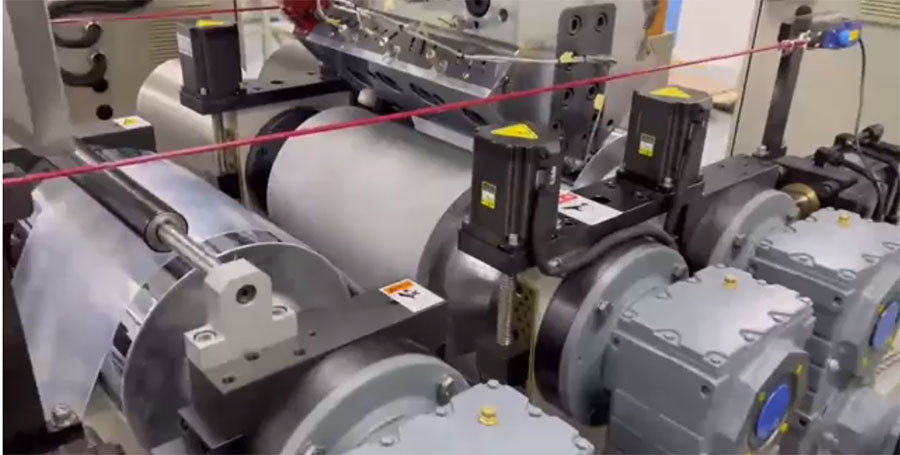

壓延機生產線在加工材料如纖維簾布、磁性材料等時,可能會出現卷曲現象,這通常會影響產品的質量和生產效率。卷曲原因主要包括以下幾點:

材料本身的特性:不同的材料具有不同的物理和化學特性,如彈性模量、熱膨脹系數、粘彈性等,這些特性會影響材料在壓延過程中的行為。一些材料在受到壓力和熱量作用后,可能會出現卷曲。

溫度控制不當:壓延過程中溫度控制至關重要。如果輥筒溫度不均勻或者與材料加工溫度不匹配,材料在壓延過程中可能會因收縮不均而產生卷曲。

壓延力不均勻:如果壓延力在寬度方向上分布不均勻,或者輥筒之間的壓力不一致,會導致材料在壓延后出現卷曲。

輥筒狀態:輥筒的磨損、彎曲或表面損傷都可能導致壓延力不均,進而引起材料卷曲。

生產線速度:生產線速度與材料壓延過程中的應力分布有關。速度過快可能會導致材料在壓延時受到拉伸,從而產生卷曲。

覆膠不均勻:在纖維簾布的生產中,如果貼膠不均勻,壓延后材料內部的應力也會不均勻,導致卷曲。

調距裝置問題:調距裝置用于調整輥筒間距,如果調整不當,可能導致間距不均勻,影響材料壓延質量。

后續處理問題:壓延后的材料如果冷卻、定型等后續處理不當,也可能導致卷曲。

解決措施:

確保輥筒表面光潔,無損傷,定期檢查和修磨輥筒。

控制好壓延溫度和壓力,確保溫度和壓力均勻分布。

調整生產線速度,使之與材料特性和壓延要求相匹配。

使用高質量的調距裝置,保證輥筒間距均勻。

對材料進行充分的預熱和冷卻處理,減少熱應力。

優化貼膠工藝,確保覆膠均勻。

定期對設備進行維護和校準,確保設備運行狀態良好。

全國服務熱線

全國服務熱線